Artikel ini membahas proses pembuatan polimer penyerap super (SAP).

Catatan: Wawasan teknis tingkat lanjut yang disajikan dalam artikel ini disediakan oleh mitra kami yang terhormat, produsen polimer penyerap super, yang bekerja sama erat dengan kami. Untuk pertanyaan lebih lanjut, diskusi terperinci, atau pertanyaan tentang topik ini, silakan lengkapi formulir untuk terhubung dengan tim teknis kami yang berdedikasi.

Apa yang dimaksud dengan polimer penyerap super?

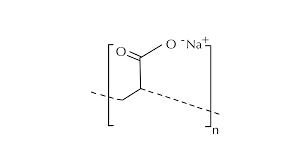

Polimer penyerap super (SAP) biasanya diproduksi melalui proses polimerisasi asam akrilat yang dikombinasikan dengan natrium hidroksida dan inisiator. Proses ini menghasilkan pembentukan garam natrium asam poli-akrilik, umumnya dikenal sebagai natrium poliakrilat, yang merupakan jenis SAP yang paling banyak diproduksi secara global.

Sodium poliakrilat muncul sebagai partikel kristal putih terang dalam kondisi normal. Bahan ini memiliki beberapa karakteristik utama seperti tidak berbau, tidak beracun, dan memiliki tekstur yang ringan. Dibandingkan dengan bahan resin serba guna lainnya, bahan ini adalah yang paling ringan per satuan massa dan menunjukkan sifat penyerapan dan retensi air yang luar biasa.

Selain natrium poliakrilat, berbagai bahan lain digunakan dalam produksi polimer penyerap super. Ini termasuk kopolimer poliakrilamida, kopolimer etilena maleat anhidrida, karboksimetilselulosa ikatan silang, kopolimer polivinil alkohol, polietilena oksida ikatan silang, dan kopolimer cangkok pati poliakrilonitril, dan lain-lain. Yang terakhir, kopolimer cangkok pati dari poliakrilonitril, menonjol sebagai salah satu bentuk SAP yang paling awal dikembangkan.

Prinsip

Prinsip penyerapan air dari resin poliakrilat berbeda secara signifikan dari prinsip penyerapan air pada pengering lainnya. Resin ini memiliki kemampuan untuk menyerap air ratusan kali lipat dari beratnya sendiri, menghasilkan pembentukan gel. Struktur gel ini ditentukan oleh sifat ikatan silang resin poliakrilat, memastikan bahwa air tidak dapat diperas atau mengalir melebihi ambang batas tekanan tertentu.

Hasilnya, polimer asam poliakrilat merupakan bahan yang cocok untuk mensintesis polimer superabsorben. Kemampuan penyerapan air dari polimer ini tidak hanya bergantung pada bahan yang digunakan, tetapi juga dipengaruhi oleh proses sintesis polimer superabsorben.

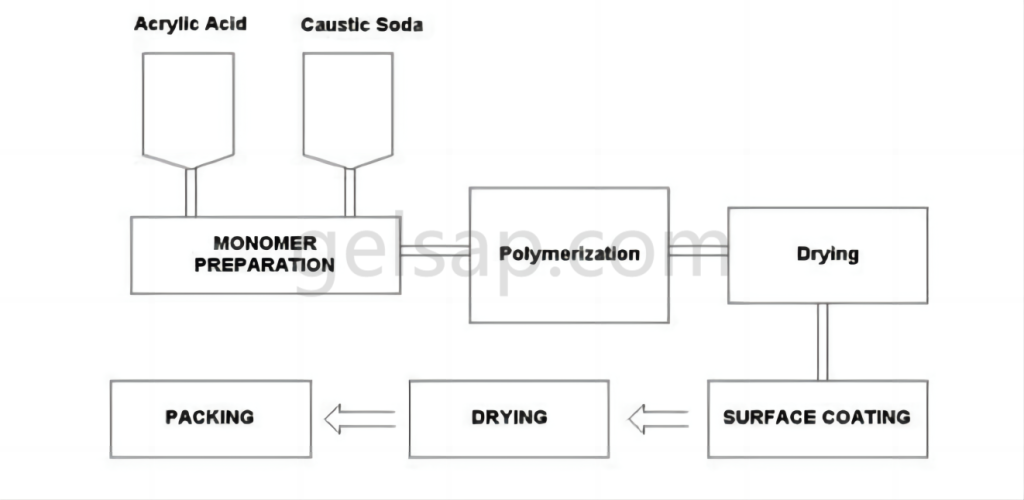

Proses produksi resin superabsorben mengikuti beberapa langkah utama

Persiapan Bahan:

Asam akrilat kelas industri, natrium hidroksida, natrium persulfat sebagai inisiator, dan divinilbenzena sebagai zat penghubung silang disiapkan untuk polimerisasi kimia.

Penyulingan Polipropilena:

Polipropilena kelas industri mengalami distilasi di bawah tekanan rendah untuk mencegah degradasi selama penyimpanan dan transportasi. Penghambat polimerisasi ditambahkan untuk mempertahankan sifat polimerisasinya. Distilasi membutuhkan evakuasi udara dari sistem untuk menghindari tercapainya titik didih polipropilena karena ketahanan suhunya yang rendah.

Persiapan Larutan Alkali:

Natrium hidroksida kelas industri dilarutkan dalam air suling untuk menghilangkan kotoran yang dapat mempengaruhi proses polimerisasi polipropilena. Larutan yang disaring yang dihasilkan berfungsi sebagai larutan alkali untuk polimerisasi massal.

Netralisasi:

Polipropilena suling secara perlahan ditambahkan ke dalam larutan natrium hidroksida untuk menetralkannya. Netralisasi optimal terjadi pada suhu antara 10-50 ° C, menukar ion untuk menghasilkan garam polipropilena dan air. Reagen ditakar dengan hati-hati untuk memastikan reaksi dan konsumsi yang sempurna.

Polimerisasi:

Setelah netralisasi, natrium persulfat dan divinilbenzena ditambahkan untuk memulai polimerisasi garam polipropilena. Polimerisasi terjadi pada suhu sekitar di bawah 60°C selama kurang lebih 2 jam, diikuti dengan peningkatan suhu hingga 70°C selama lebih dari 3 jam untuk membentuk gel garam polipropilena. Gel dikeringkan pada suhu 70-80°C untuk mendapatkan resin asam poliakrilat padat, yang kemudian dihancurkan dan digiling menjadi partikel bubuk untuk keperluan industri.

Garis besar proses ini memberikan gambaran ringkas tentang proses produksi umum untuk natrium poliakrilatresin superabsorben yang umum digunakan.

Saat ini, polimer superabsorben diproduksi dengan menggunakan salah satu dari empat metode utama: polimerisasi langsung, polimerisasi gel, polimerisasi suspensi, dan polimerisasi larutan. Setiap metode menawarkan keuntungan yang berbeda dan menghasilkan kualitas produk yang berbeda-beda.

Polimerisasi gel

Polimerisasi gel menggunakan metode emulsi terbalik melibatkan pengubahan polipropilena mentah menjadi bentuk pelarut. Hal ini dicapai dengan melarutkan polipropilena dalam pelarut non-polar, yang bertindak sebagai zat pelarut, bersama dengan zat aktif berminyak untuk menciptakan pelarut berminyak. Inisiator dan zat pengikat silang kemudian ditambahkan ke dalam larutan ini selama proses berlangsung.

Persiapan bahan baku mengikuti pendekatan dengan menggabungkan "monomer polipropilena + pelarut berminyak yang mengandung inisiator dan zat pengikat silang + alkali." Larutan yang dihasilkan, yang terdiri dari poliakrilat yang tidak larut, berfungsi sebagai media untuk proses polimerisasi gel.

Deskripsi Metode : Metode

Metode ini melibatkan pencampuran asam akrilik beku, air, zat pengikat silang, dan bahan kimia inisiator UV, yang kemudian disimpan pada sabuk yang bergerak atau ke dalam bak besar. Campuran cairan ini dipindahkan ke "reaktor," sebuah ruang panjang yang dilengkapi dengan lampu UV yang kuat yang mendorong reaksi polimerisasi dan pengikatan silang. "Batang kayu" gel lengket yang dihasilkan mengandung 60-70% air.

Kayu gelondongan ini kemudian diparut atau digiling dan dipindahkan ke berbagai jenis pengering. Bahan pengikat silang tambahan dapat diaplikasikan pada permukaan partikel melalui "pengikat silang permukaan", yang meningkatkan kemampuan produk untuk membengkak di bawah tekanan-karakteristik yang diukur sebagai Daya Serap di Bawah Beban (AUL) atau Daya Serap Terhadap Tekanan (AAP). Setelah pengeringan, partikel polimer disaring untuk memastikan distribusi ukuran partikel yang tepat sebelum pengemasan.

Metode polimerisasi gel (GP) saat ini merupakan teknik yang paling banyak digunakan untuk memproduksi polimer superabsorben natrium poliakrilat yang ditemukan pada popok bayi dan produk kebersihan sekali pakai lainnya.

Keuntungan

Salah satu keuntungan dari metode polimerisasi emulsi terbalik adalah bahwa metode ini menciptakan emulsi dengan mencampurkan pelarut non-polar yang mengandung polipropilena terlarut dengan pelarut berminyak yang mengandung inisiator dan zat pengikat silang. Emulsi ini memungkinkan poliakrilat berpolimerisasi pada lapisan luar pelarut polipropilena, membentuk struktur "minyak dalam air" yang memfasilitasi proses polimerisasi poliakrilat.

Struktur "minyak dalam air" secara efektif mengisolasi kinerja bebas poliakrilat, sehingga memungkinkannya menjalani fungsi polimerisasi tunggal. Hal ini mempercepat laju reaksi poliakrilat, membuat laju persiapan polimerisasi emulsi terbalik lima kali lebih cepat daripada polimerisasi larutan.

Selain itu, keberadaan media dispersi tidak hanya membantu dalam perpindahan panas dan kontrol suhu, tetapi juga memungkinkan polimerisasi bahan resin superabsorben terjadi dalam kondisi suhu rendah. Metode ini mengatasi keterbatasan suhu yang biasanya terkait dengan bahan resin poliakrilat.

Selain itu, fase minyak yang digunakan dalam polimerisasi emulsi inversi dapat digunakan kembali beberapa kali. Meskipun mungkin tidak mencapai penghematan yang sama dengan polimerisasi massal, polimerisasi ini mengatasi masalah pemborosan inisiator dan zat pengikat silang yang berlebihan, sehingga mengurangi inefisiensi biaya.

Polimerisasi suspensi

Polimerisasi suspensi memiliki prinsip yang sama dengan polimerisasi Gel, terutama dalam memanfaatkan dispersan untuk memfasilitasi perpindahan panas, variasi kontrol suhu, dan mempercepat laju reaksi polimerisasi.

Namun, perbedaan utamanya terletak pada penggunaan fase: Polimerisasi suspensi menggunakan fase air sebagai fase terpisah dan fase minyak sebagai fase kontinu. Proses ini menangguhkan dispersan, yang dilarutkan dalam polipropilena, sebagai tetesan pada permukaan fase minyak, di mana reaksi polimerisasi berlangsung di dalam tetesan yang tersuspensi ini.

Seperti polimerisasi Gel, polimerisasi Suspensi secara efisien mentransfer panas dari tempat reaksi karena konduktivitas termal dispersan. Hal ini memastikan bahwa reaksi polimerisasi tidak dibatasi oleh kondisi suhu. Selama polimerisasi, viskositas rendah zat alkali dan polipropilena meminimalkan retensi pengotor yang tidak bereaksi.

Keuntungan

Salah satu keunggulan polimerisasi Suspensi dibandingkan polimerisasi Gel adalah kemudahan untuk memulihkan pelarutnya melalui distilasi, dengan kemampuan untuk mendaur ulang fase minyak beberapa kali dengan dampak lingkungan yang minimal.

Dalam polimerisasi suspensi, reaktan berbasis air disuspensikan dalam pelarut berbasis hidrokarbon. Metode ini menghasilkan pembentukan partikel polimer primer secara langsung di dalam reaktor, bukan melalui proses mekanis pada tahap pasca-reaksi. Selain itu, peningkatan kinerja dapat dimasukkan selama atau segera setelah tahap reaksi.

Perlu dicatat bahwa Polimerisasi suspensi dipraktikkan oleh beberapa perusahaan tertentu karena persyaratannya untuk kontrol produksi yang canggih dan rekayasa produk selama proses polimerisasi.

Pikiran terakhir

Pada intinya, polimer superabsorben mewakili bahan yang dapat diandalkan yang dikenal karena kemampuan penyerapan dan retensi airnya.

Prinsip yang mendasari pembuatannya adalah mengubah polipropilena menjadi bentuk garam melalui reaksi alkali, diikuti dengan proses polimerisasi yang dikatalisis oleh inisiator dan zat pengikat silang, yang menghasilkan pembentukan zat polimer.

Dalam pengaturan industri, proses persiapan dikategorikan menjadi empat jenis berdasarkan variasi proses. Masing-masing metode ini memiliki kelebihan dan kekurangannya sendiri terkait biaya persiapan, kualitas, proses, dan pengelolaan limbah. Pilihan proses persiapan harus ditentukan berdasarkan persyaratan aplikasi spesifik asam poliakrilat resi penyerap airn, dengan mempertimbangkan faktor-faktor seperti efektivitas dan kesesuaian.

Untuk informasi lebih lanjut atau pertanyaan mengenai topik ini, jangan ragu untuk menghubungi kami menggunakan formulir yang tersedia di bawah ini.