Dieser Artikel befasst sich mit dem Herstellungsprozess von superabsorbierenden Polymeren (SAP).

Hinweis: Die in diesem Artikel vorgestellten fortschrittlichen technischen Erkenntnisse stammen von unseren geschätzten Partnern, den Herstellern von superabsorbierenden Polymeren, mit denen wir eng zusammenarbeiten. Für weitere Anfragen, ausführliche Diskussionen oder Fragen zu diesem Thema füllen Sie bitte das Formular aus, um mit unserem engagierten technischen Team Kontakt aufzunehmen.

Was ist das Superabsorber-Polymer?

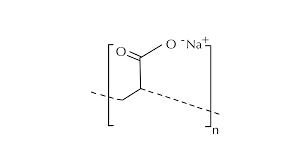

Ein superabsorbierendes Polymer (SAP) wird in der Regel durch den Polymerisationsprozess von Acrylsäure in Kombination mit Natriumhydroxid und einem Initiator hergestellt. Dieser Prozess führt zur Bildung von Polyacrylsäure-Natriumsalz, das allgemein als Natriumpolyacrylat bekannt ist und das weltweit am häufigsten hergestellt wird.

Natriumpolyacrylat erscheint unter normalen Bedingungen als hellweiße, kristalline Partikel. Es besitzt mehrere wichtige Eigenschaften wie Geruchlosigkeit, Ungiftigkeit und eine leichte Textur. Im Vergleich zu anderen Allzweckharzen ist es das leichteste pro Masseneinheit und weist außergewöhnliche Wasseraufnahme- und -rückhalteeigenschaften auf.

Neben Natriumpolyacrylat werden verschiedene andere Materialien für die Herstellung von superabsorbierenden Polymeren verwendet. Dazu gehören unter anderem Polyacrylamid-Copolymer, Ethylen-Maleinsäureanhydrid-Copolymer, vernetzte Carboxymethylcellulose, Polyvinylalkohol-Copolymere, vernetztes Polyethylenoxid und stärkegepfropftes Copolymer von Polyacrylnitril. Letzteres, das stärkegepfropfte Copolymer aus Polyacrylnitril, ist eine der ersten Formen von SAP, die entwickelt wurden.

Prinzip

Das Prinzip der Wasseraufnahme von Polyacrylharz unterscheidet sich erheblich von dem anderer Trockenmittel. Es hat die Fähigkeit, das Hundertfache seines Eigengewichts an Wasser aufzunehmen, was zur Bildung eines Gels führt. Die Struktur dieses Gels wird durch die Vernetzungseigenschaften des Polyacrylharzes bestimmt und sorgt dafür, dass das Wasser nicht herausgepresst werden oder über eine bestimmte Druckschwelle hinaus fließen kann.

Folglich sind Polyacrylsäure-Polymere geeignete Materialien für die Synthese von superabsorbierenden Polymeren. Die Wasseraufnahmefähigkeit dieser Polymere hängt nicht nur von den verwendeten Materialien ab, sondern wird auch durch den Syntheseprozess der superabsorbierenden Polymere beeinflusst.

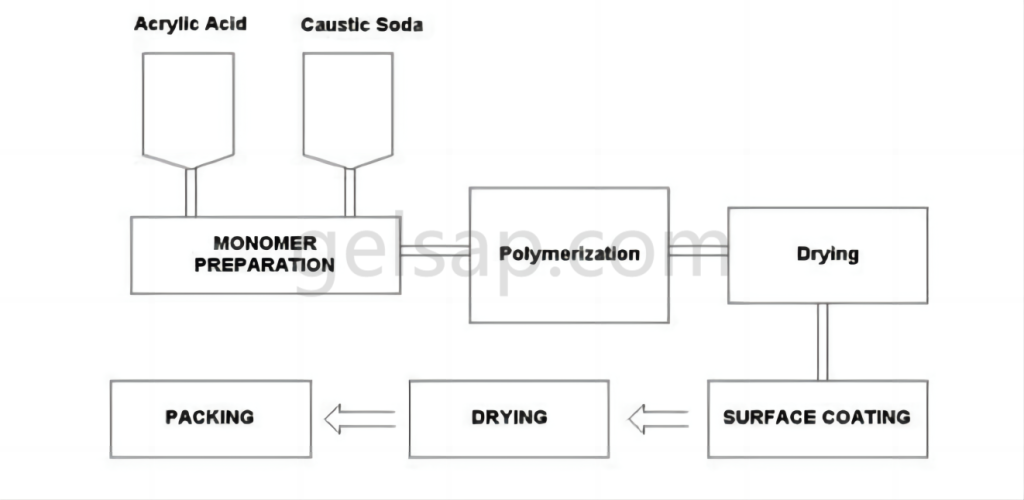

Der Herstellungsprozess von superabsorbierendem Harz folgt mehreren wichtigen Schritten

Zubereitung der Zutaten:

Für die chemische Polymerisation werden Acrylsäure in Industriequalität, Natriumhydroxid, Natriumpersulfat als Initiator und Divinylbenzol als Vernetzungsmittel vorbereitet.

Destillation von Polypropylen:

Polypropylen in Industriequalität wird unter reduziertem Druck destilliert, um einen Abbau während der Lagerung und des Transports zu verhindern. Ein Polymerisationsinhibitor wird hinzugefügt, um die Polymerisationseigenschaften zu erhalten. Bei der Destillation muss die Luft aus dem System evakuiert werden, um zu verhindern, dass der Siedepunkt von Polypropylen aufgrund seiner niedrigen Temperaturbeständigkeit erreicht wird.

Zubereitung der alkalischen Lösung:

Natriumhydroxid in Industriequalität wird in destilliertem Wasser aufgelöst, um Verunreinigungen zu entfernen, die den Polymerisationsprozess von Polypropylen beeinträchtigen könnten. Die resultierende gefilterte Lösung dient als Alkalilösung für die Massenpolymerisation.

Neutralisierung:

Destilliertes Polypropylen wird langsam zu der Natriumhydroxidlösung hinzugefügt und neutralisiert diese. Eine optimale Neutralisierung findet bei Temperaturen zwischen 10-50°C statt, wobei Ionen ausgetauscht werden, um Polypropylensalz und Wasser zu erzeugen. Die Reagenzien werden sorgfältig dosiert, um eine vollständige Reaktion und den Verbrauch sicherzustellen.

Polymerisation:

Nach der Neutralisierung werden Natriumpersulfat und Divinylbenzol hinzugefügt, um die Polymerisation des Polypropylensalzes einzuleiten. Die Polymerisation erfolgt bei Umgebungstemperaturen unter 60°C für etwa 2 Stunden, gefolgt von einem Temperaturanstieg auf 70°C für mehr als 3 Stunden, um ein Polypropylensalzgel zu bilden. Das Gel wird bei 70-80°C getrocknet, um ein festes Polyacrylsäureharz zu erhalten, das dann zerkleinert und zu Pulverpartikeln für die industrielle Verwendung gemahlen wird.

Diese Prozessübersicht bietet einen prägnanten Überblick über den allgemeinen Produktionsprozess für Natriumpolyacrylat, ein häufig verwendetes superabsorbierendes Harz.

Derzeit werden superabsorbierende Polymere mit einer von vier Hauptmethoden hergestellt: Direktpolymerisation, Gelpolymerisation, Suspensionspolymerisation und Lösungspolymerisation. Jede Methode bietet verschiedene Vorteile und führt zu unterschiedlichen Produktqualitäten.

Gel-Polymerisation

Bei der Gelpolymerisation nach der Methode der inversen Emulsion wird das Rohpolypropylen in eine Lösungsmittelform umgewandelt. Dazu wird das Polypropylen in einem unpolaren Lösungsmittel, das als Lösungsmittel fungiert, zusammen mit einem öligen Wirkstoff aufgelöst, so dass ein öliges Lösungsmittel entsteht. Während des Prozesses werden dieser Lösung dann ein Initiator und ein Vernetzungsmittel zugesetzt.

Die Herstellung der Rohstoffe erfolgt nach dem Ansatz "Polypropylenmonomer + öliges Lösungsmittel, das Initiator und Vernetzungsmittel enthält + Lauge". Die resultierende Lösung, die aus unlöslichem Polyacrylat besteht, dient als Medium für den Gelpolymerisationsprozess.

Methode Beschreibung:

Bei dieser Methode werden gefrorene Acrylsäure, Wasser, Vernetzungsmittel und UV-Initiatoren gemischt, die dann auf ein sich bewegendes Band oder in große Wannen gefüllt werden. Dieses flüssige Gemisch wird in einen "Reaktor" geleitet, eine lange Kammer mit leistungsstarken UV-Lampen, die die Polymerisation und die Vernetzungsreaktionen vorantreiben. Die entstehenden klebrigen Gel-"Stämme" enthalten 60-70% Wasser.

Diese Stämme werden anschließend zerkleinert oder gemahlen und in verschiedene Arten von Trocknern gegeben. Zusätzliche Vernetzungsmittel können durch "Oberflächenvernetzung" auf die Partikeloberflächen aufgebracht werden, wodurch die Fähigkeit des Produkts, unter Druck zu quellen, verbessert wird - eine Eigenschaft, die als Absorptionsfähigkeit unter Last (AUL) oder Absorptionsfähigkeit gegen Druck (AAP) gemessen wird. Nach dem Trocknen werden die Polymerpartikel vor dem Verpacken gesiebt, um die richtige Partikelgrößenverteilung sicherzustellen.

Die Gelpolymerisation (GP) ist derzeit die am weitesten verbreitete Technik zur Herstellung von superabsorbierenden Natriumpolyacrylatpolymeren, die in Babywindeln und anderen Einweghygieneprodukten verwendet werden.

Vorteil

Ein Vorteil der Methode der inversen Emulsionspolymerisation ist, dass eine Emulsion entsteht, indem das unpolare Lösungsmittel, das das gelöste Polypropylen enthält, mit dem öligen Lösungsmittel, das den Initiator und das Vernetzungsmittel enthält, gemischt wird. Diese Emulsion ermöglicht es dem Polyacrylat, auf der äußeren Schicht des Polypropylen-Lösungsmittels zu polymerisieren und eine "Öl-in-Wasser"-Struktur zu bilden, die den Polymerisationsprozess des Polyacrylats erleichtert.

Die "Öl-in-Wasser"-Struktur isoliert effektiv die freie Leistung des Polyacrylats, so dass es eine einzige Polymerisationsfunktion durchlaufen kann. Dadurch wird die Reaktionsgeschwindigkeit von Polyacrylat beschleunigt, so dass die Herstellungsgeschwindigkeit der inversen Emulsionspolymerisation fünfmal schneller ist als die der Lösungspolymerisation.

Darüber hinaus unterstützt das Vorhandensein des Dispersionsmediums nicht nur die Wärmeübertragung und die Temperaturkontrolle, sondern ermöglicht auch die Polymerisation des superabsorbierenden Harzmaterials unter niedrigen Temperaturbedingungen. Diese Methode überwindet die Temperaturbeschränkungen, die normalerweise mit Polyacrylharzmaterialien verbunden sind.

Außerdem kann die Ölphase, die bei der inversen Emulsionspolymerisation verwendet wird, mehrfach wiederverwendet werden. Damit lassen sich zwar nicht dieselben Einsparungen erzielen wie mit der Massenpolymerisation, aber das Problem der übermäßigen Verschwendung von Initiatoren und Vernetzungsmitteln wird gelöst, so dass Kostenineffizienzen reduziert werden.

Suspensionspolymerisation

Die Suspensionspolymerisation hat ein ähnliches Prinzip wie die Gelpolymerisation, insbesondere durch die Verwendung eines Dispergiermittels zur Erleichterung der Wärmeübertragung, der Temperaturkontrolle und der Beschleunigung der Polymerisationsreaktion.

Der entscheidende Unterschied liegt jedoch in der Verwendung von Phasen: Bei der Suspensionspolymerisation wird die Wasserphase als getrennte Phase und die Ölphase als kontinuierliche Phase verwendet. Dabei wird das in Polypropylen gelöste Dispergiermittel in Form von Tröpfchen auf der Oberfläche der Ölphase suspendiert, wo die Polymerisationsreaktion innerhalb dieser suspendierten Tröpfchen stattfindet.

Wie bei der Gelpolymerisation wird auch bei der Suspensionspolymerisation die Wärme aufgrund der Wärmeleitfähigkeit des Dispersionsmittels effizient von der Reaktionsstelle abgeleitet. Dadurch wird sichergestellt, dass die Polymerisationsreaktion nicht durch Temperaturbedingungen eingeschränkt wird. Während der Polymerisation minimiert die niedrige Viskosität der alkalischen Substanzen und des Polypropylens die Rückhaltung von nicht umgesetzten Verunreinigungen.

Vorteil

Ein Vorteil der Suspensionspolymerisation gegenüber der Gelpolymerisation ist die einfache Rückgewinnung des Lösungsmittels durch Destillation und die Möglichkeit, die Ölphase mehrfach mit minimaler Umweltbelastung zu recyceln.

Bei der Suspensionspolymerisation wird der wasserbasierte Reaktant in einem Lösungsmittel auf Kohlenwasserstoffbasis suspendiert. Diese Methode führt dazu, dass die primären Polymerpartikel direkt im Reaktor gebildet werden und nicht durch mechanische Prozesse in den Nachreaktionsstufen. Außerdem können während oder unmittelbar nach der Reaktionsphase Leistungsverbesserungen vorgenommen werden.

Es ist erwähnenswert, dass die Suspensionspolymerisation nur von einigen wenigen Unternehmen praktiziert wird, da sie eine fortschrittliche Produktionskontrolle und Produktentwicklung während des Polymerisationsprozesses erfordert.

Abschließende Gedanken

Im Wesentlichen sind superabsorbierende Polymere ein zuverlässiges Material, das für seine Fähigkeit zur Wasseraufnahme und -rückhaltung bekannt ist.

Das zugrundeliegende Prinzip ihrer Herstellung beinhaltet die Umwandlung von Polypropylen in eine Salzform durch eine Alkalireaktion, gefolgt von einem Polymerisationsprozess, der durch einen Initiator und ein Vernetzungsmittel katalysiert wird, was zur Bildung von polymeren Substanzen führt.

In der Industrie wird der Aufbereitungsprozess auf der Grundlage von Prozessvariationen in vier Typen eingeteilt. Jede dieser Methoden hat ihre eigenen Vor- und Nachteile in Bezug auf Zubereitungskosten, Qualität, Prozesse und Abfallmanagement. Die Wahl des Zubereitungsverfahrens sollte auf der Grundlage der spezifischen Anwendungsanforderungen von Polyacrylsäure getroffen werden wasserabsorbierende Resin unter Berücksichtigung von Faktoren wie Wirksamkeit und Eignung.

Für weitere Einblicke oder Anfragen zu diesem Thema können Sie uns gerne über das unten stehende Formular kontaktieren.